在工业制造领域,磨削技术一直扮演着举足轻重的角色。而在这其中,内圆磨金刚石砂轮以其独特的优势,成为了精密加工中不可或缺的工具。就让我们一同走进内圆磨金刚石砂轮的世界,了解其原理、特点及应用。

一、内圆磨金刚石砂轮的基本原理

内圆磨金刚石砂轮,顾名思义,是一种用于内圆面磨削的金刚石砂轮。其基本原理是利用金刚石颗粒的高硬度、高耐磨性,通过砂轮的高速旋转和与工件的接触摩擦,实现对工件内圆面的精密磨削。在磨削过程中,金刚石颗粒能够保持锐利的切削刃,从而确保磨削效率和加工质量。

二、内圆磨金刚石砂轮的特点

1. 高硬度与高耐磨性:金刚石作为自然界中较硬的物质之一,使得内圆磨金刚石砂轮具有极高的硬度和耐磨性,能够应对各种高难度磨削任务。

2. 优异的热稳定性:金刚石材料具有优良的热稳定性,使得砂轮在高温环境下仍能保持稳定的磨削性能,延长使用寿命。

3. 高效磨削:金刚石颗粒的锐利切削刃能够实现高效磨削,提高生产效率,降低生产成本。

4. 高精度加工:内圆磨金刚石砂轮能够实现高精度加工,满足精密制造领域对工件内圆面精度的要求。

三、内圆磨金刚石砂轮的应用领域

内圆磨金刚石砂轮广泛应用于汽车、航空航天、精密机械等领域。在汽车制造中,内圆磨金刚石砂轮可用于发动机缸体、曲轴等关键零部件的内圆面磨削;在航空航天领域,其可用于飞机发动机叶片、涡轮盘等高精度部件的加工;在精密机械领域,内圆磨金刚石砂轮则可用于轴承、齿轮等高精度零件的内圆面磨削。

四、内圆磨金刚石砂轮的发展趋势

随着科技的不断发展,内圆磨金刚石砂轮也在不断升级和完善。未来,内圆磨金刚石砂轮将朝着更高精度、更高效率、更长寿命的方向发展。同时,随着智能制造技术的普及,内圆磨金刚石砂轮将与机器人、自动化生产线等智能设备相结合,实现磨削过程的自动化、智能化,进一步提高生产效率和加工质量。

电镀金刚石内圆磨砂轮是一种利用电镀技术将金刚石颗粒固定在金属基体上的磨削工具。它具有高硬度、高耐磨性和良好的自锐性,广泛应用于磨削、抛光和切割等领域。这种砂轮主要用于磨削硬度高的材料,如金属、陶瓷、玻璃等。由于金刚石的硬度极高,电镀金刚石小砂轮可以有效地磨削这些材料,使其表面更加光滑。

品牌:东巨

型号:1A1

材质:金刚石

基体:高碳钢

类别:电镀结合剂

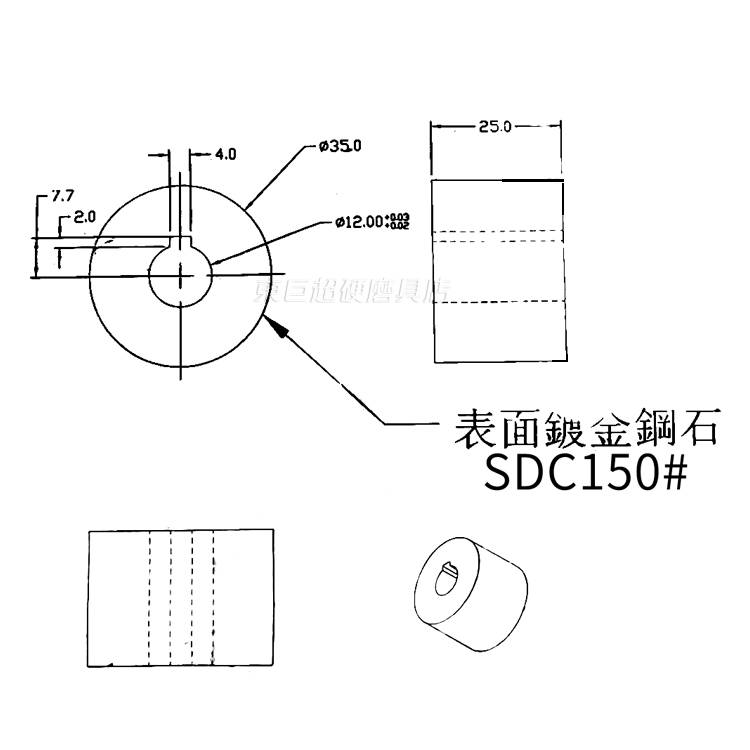

规格:35D*25T*12H

直径:35mm

宽度:25mm

内径:12mm

键槽:4mm*2mm

粒度:150目

是否定制:是

是否进口:否

产地:东莞

功能用途:磨削硬度高的材料、修整切削工具、晶体材料开粗

适用范围:磨削金属、陶瓷、玻璃等材料

重量:250g

电镀金刚石内圆磨砂轮制作流程:

1. 基体准备:选择适合的金属基体,如钢、铜等,进行清洗、除油、除锈等预处理,确保基体表面干净、光滑。

2. 金刚石颗粒选择:根据使用需求,选择适当大小、形状和品质的金刚石颗粒。

3. 电镀液制备:按照一定比例配制电镀液,包括金属盐、添加剂等,以确保电镀过程中金刚石颗粒与金属基体的良好结合。

4. 电镀过程:将预处理好的基体浸入电镀液中,通过电流作用使金属离子在基体表面沉积,同时金刚石颗粒被嵌入金属层中。

5. 后处理:完成电镀后,对磨砂轮进行清洗、烘干、检验等步骤,确保产品质量。